š¬ ꬯║╬─š┬įö╝ÜĻU╩÷┴╦įņ│╔╠mų▌╩»╗»╣½╦Š8╚fćŹ/─ĻųŪ─▄ę║╬╗ūā╦═Ų„╗ž╩š╝ū┤╝╦«║¼┴┐║▄Ė▀Ą─ų„ę¬įŁę“Ż¼ĮY║Žčbų├īŹļH╠ž³cī”Ųõ«a╔·Ą─įŁę“▀Mąą┴╦ųž³cĘų╬÷Ż¼▓óųŲČ©┴╦įö╝ÜĄ─ĮŌøQī”▓▀Ż¼╩╣╗ž╩š╝ū┤╝╦«║¼┴┐▒Ż│ųĘĆČ©Ż¼▒ŻšŽ┴╦čbų├Ą─š²▀\ąąĪŻ

1 ųŪ─▄ę║╬╗ūā╦═Ų„║åĮķ

╠mų▌╩»╗»╣½╦Š8╚fćŹ/─ĻųŪ─▄ę║╬╗ūā╦═Ų„▓╔ė├²R¶ö╩»╗»čąŠ┐į║Ą─┤▀╗»Š½s╣ż╦ćŻ¼ė╔╠mų▌╩»ė═╗»╣ż╣½╦ŠįOėŗŻ¼ė┌2005─Ļ╩®╣żĮ©įOŻ¼2007─Ļ3į┬═Č«aĪŻčbų├ė╔├č╗»Ę┤權½sŹÅ╬╗Īó╝ū┤╝╦«Ž┤╗ž╩šŹÅ╬╗Īó1-ČĪŽ®Š½ųŲŹÅ╬╗╝░┼õ╠ūĄ─ŠC║ŽśŪĪó│╔ŲĘģ^ĮM│╔Ż¼▓╔ė├DCS┐žųŲĪŻčbų├╔·«aįŁ└Ē╩Ū└¹ė├ęꎮ┴čĮŌ╗ņ║Ž╠╝╦─ųą«ÉČĪŽ®┼c╝ū┤╝▀Mąą├č╗»Ę┤æ¬Ż¼╔·│╔Ą─MTBEū÷×ķŲ¹ė═╠Ē╝ėä®┐╔╠ßĖ▀Ų¹ė═Ą─ą┴═ķųĄŻ¼═¼Ģr┬ō«aŠ█║Ž╝ē1-ČĪŽ®«aŲĘū„×ķ╔·«aŠĆąįĄ═├▄Č╚Š█ęꎮĄ─įŁ┴ŽĪŻ

2 ╝ū┤╝╦«Ž┤╗ž╩šŹÅ╬╗įŁ└Ē

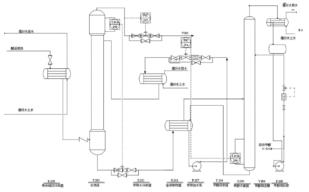

«ÉČĪŽ®┼c╝ū┤╝Ą─├č╗»Ę┤æ¬└Ēšō╔Ž×ķĄ╚─”Ā¢Ę┤æ¬Ż¼╬ęéā═©│Ż░č╝ū┤╝┼c«ÉČĪŽ®Ą──”Ā¢▒╚Įąū÷┤╝Ž®▒╚ĪŻį┌MTBEīŹļH╔·«aųą×ķ╠ßĖ▀Ę┤æ¬═Ųäė┴”▀m«öį÷┤¾┴╦┤╝Ž®▒╚Ż¼▀@Š═Ģ■╩╣├č╗»Ę┤æ¬║¾Ą─╠╝╦─ųą║¼ėą╔┘┴┐╝ū┤╝ĪŻ║¼ėą╝ū┤╝Ą─├č║¾╠╝╦─▓╗╣▄╩ŪųŲéõĖ▀╝āČ╚1-ČĪŽ®«aŲĘŻ¼▀Ć╩Ūū„×ķ├±ė├ę║╗»ÜŌŻ¼Č╝▒žĒÜīóČ■š▀Ęųļxķ_üĒĪŻę“┤╦Ż¼├č║¾╠╝╦─ųąĄ─╝ū┤╝▒žĒÜĮø▀^╝ū┤╝╦«Ž┤╗ž╩šŹÅ╬╗Ą─▌═╚ĪĪó╗ž╩š╠ßØŌ╠Ä└ĒŻ¼Ą├ĄĮĄ─╗ž╩š╝ū┤╝╣®├č╗»Ę┤權½sŹÅ╬╗裣h╩╣ė├ĪŻ╝ū┤╝╦«Ž┤╗ž╩šŹÅ╬╗┴„│╠öó╩÷╚ńŽ┬Ż©┴„│╠łDęŖłD1Ż®ĪŻ

ė╔├č╗»Ę┤權½sŹÅ╬╗╦═üĒĄ─║¼ėą╔┘┴┐╝ū┤╝Ą─├č║¾╠╝╦─Įø╩ŻėÓ╠╝╦─└õģsŲ„E208ĮĄ£ž║¾Ż¼ū„×ķĘų╔óŽÓÅ─╦«Ž┤╦■T203Ąū▓┐▀M╚ļŻ¼┼c░┤šš1:3-4Ą─╦«┴Ž▒╚üĒūįųŪ─▄ę║╬╗ūā╦═Ų„T204Ą─▌═╚Ī╦«į┌T203╦■ā╚▀Mąą─µŽ“ę║ę║▌═╚ĪŻ¼īó├č║¾╠╝╦─ųąĄ─╝ū┤╝▌═╚Ī│÷üĒĪŻ╚ź│²╝ū┤╝Ą─▌═ėÓ╠╝╦─└¹ė├▒╚ųž▓ŅÅ─T203╦■Ēö╦══∙1-ČĪŽ®Š½ųŲŹÅ╬╗V301╣▐ĪŻT203╦■Ąū┼┼│÷║¼ėą╝ū┤╝Ą─╦«╚▄ę║┼cT204╦■ĄūüĒĄ─▌═╚Ī╦«Įø▀^Ė¬ę║ōQ¤ßŲ„E212ōQ¤ß║¾▀M╚ļT204╦■Ż¼T204╦■ųąĄ─╝ū┤╝╦«╚▄ę║Įø╦■Ąūį┘ĘąŲ„╝ė¤ß║¾Ż¼ÜŌŽÓ╝ū┤╝Įø╦■Ēö└õ─²Ų„E209║¾▀M╚ļ╝ū┤╝╗ž┴„╣▐V204Ż¼═©▀^╝ū┤╝╗ž┴„▒├P208ę╗▓┐Ęų▀M╚ļT204╦■Ēöū„×ķ╗ž┴„Ż¼ę╗▓┐Ęų▓╔═∙įŁ┴Ž╝ū┤╝╣▐┼cą┬§r╝ū┤╝╗ņ║Ž║¾čŁŁh╩╣ė├ĪŻ▌═╚Ī╦«ė╔T204╦■Ąū┼┼│÷═©▀^š{╣ØķyFIC214ėŗ┴┐║¾Ż¼į┘Įø▌═╚Ī╦«└õģsŲ„E211ĮĄ£ž║¾╦═╚ļT203╦■裣h╩╣ė├ĪŻ

3 ¼F┤µį┌Ą─ų„ę¬å¢Ņ}

ųŪ─▄ę║╬╗ūā╦═Ų„Ą─╗ž╩š╝ū┤╝╦«║¼┴┐Įø│Ż│¼▀^0.8%Ą─╣ż╦ćųĖś╦Ż¼ė░Ēæųą┐ž║ŽĖ±┬╩Ż¼▓óŪę╝ū┤╝╦«║¼┴┐▀^Ė▀Ģ■╩╣├č╗»Ę┤æ¬Ė▒«a╬’╩ÕČĪ┤╝į÷╝ėŻ¼ĮĄĄ═MTBE«aŲĘ╝āČ╚ĪŻ

4 įŁę“Ęų╬÷

4.1 ųŪ─▄ę║╬╗ūā╦═Ų„Ēö£žČ╚Ė▀

Š½s╦■╦■ē║į┌║ŃČ©Ą─ŪķørŽ┬Ż¼ę╗Č©Ą─£žČ╚ī”æ¬ų°ę╗Č©Ą─╬’┴ŽĮM│╔ĪŻ╚ń╣¹╗ž╩š╦■Ąūį┘ĘąŲ„š¶Ų¹╝ė¤ß┴┐▀^┤¾Ż¼Ģ■ī¦ų┬╦■ā╚╔Ž╔²ÜŌŽÓžō║╔▀^┤¾Ż¼╦«ū„×ķųžĮMĘų▒╗Ħ═∙╦■Ēö╩╣Ą├Ēö£ž▀^Ė▀Ż¼įņ│╔╗ž╩š╝ū┤╝╦«║¼┴┐│¼ś╦ĪŻ

4.2 ųŪ─▄ę║╬╗ūā╦═Ų„ē║┴”▓©äė

ųŪ─▄ę║╬╗ūā╦═Ų„▀M┴ŽųąėąĢrĢ■ŖAĦ╔┘┴┐╠╝╦─Ż¼▀@▓┐Ęų╠╝╦─į┌╦■ā╚Ęe└█ĄĮę╗Č©┴┐ĢrĢ■ī¦ų┬╗ž╩š╦■ē║┴”▓©äėŻ¼╦■ē║▓©äė╩╣├┐ēK╦■░Õ╔ŽĄ─ÜŌę║ŲĮ║ŌĻPŽĄČ╝░l╔·ūā╗»Ż¼▀MČ°╩╣╦■Ēö╦■ĄūĄ─╬’┴ŽĮM│╔░l╔·ūā╗»Ż¼įņ│╔╗ž╩š╝ū┤╝╦«║¼┴┐│¼ś╦ĪŻ

4.3 ųŪ─▄ę║╬╗ūā╦═Ų„╗ž┴„▒╚▀^ąĪ

ųŪ─▄ę║╬╗ūā╦═Ų„▓╔ė├Ųš═©Š½sĄ─ĘĮĘ©Ż¼└¹ė├╝ū┤╝║═╦«ō]░lČ╚Ą─▓Ņ«ÉīóŲõ▀MąąĘųļxĪŻ╗ž┴„▒╚╩Ū╗ž╩š╦■┐žųŲĄ─ų„ę¬ģóöĄŻ¼╗ž┴„▒╚▀xō±▓╗║Ž▀mĢ■ė░Ēæ╦■Ą─Ęųļxą¦╣¹Ż¼įņ│╔╗ž╩š╝ū┤╝╦«║¼┴┐│¼ś╦ĪŻ

5 ī”æ¬Ą─╠Ä└Ē┤ļ╩®

5.1 ųŪ─▄ę║╬╗ūā╦═Ų„Ēö£žČ╚Ą─┐žųŲ

Š½s╦■ā╚Ą─ņ`├¶░Õ£žČ╚ī”═ŌĮńĖ╔ö_╠žäeņ`├¶Ż¼«öņ`├¶░Õ£žČ╚░l╔·ūā╗»Ģr╬ęéā┐╔╠ßŪ░┼ąöÓ╦■£žČ╚Ą─ūā╗»ĘĮŽ“▀MČ°╝░įń▓╔╚Ī┤ļ╩®ĪŻĮø▀^īŹ█`Ż¼░l¼FųŪ─▄ę║╬╗ūā╦═Ų„Ą┌23ēK╦■░Õ«ö▓┘ū„Śl╝■Ė─ūāĢr£žČ╚ūā╗»▌^┤¾Ż¼╬ęéāŠ═░čĄ┌23ēK╦■░ÕįO×ķņ`├¶░ÕŻ¼═©▀^š{š¹╦■Ąūš¶Ų¹╣®æ¬┴┐īóįō╠Ä╦■░Õ£žČ╚┐žųŲį┌95Ī½100ĪµŻ¼▒ŻūC┴╦╦■ā╚╔Ž╔²ÜŌŽÓžō║╔Ą─ĘĆČ©Ż¼Å─Č°īó╗ž╩š╦■Ēö£žį┌╬óš²ē║Ż©0.015MPa Gū¾ė꯮Ą─Śl╝■Ž┬ĘĆČ©┐žųŲį┌62.5Ī½63.5ĪµĪŻ

5.2 ųŪ─▄ę║╬╗ūā╦═Ų„ē║Ą─┐žųŲ

▒ŻūC╦■ē║ĘĆČ©Ą─ĻPµI╩Ū£p╔┘ųŪ─▄ę║╬╗ūā╦═Ų„▀M┴Žųą╠╝╦─Ą─║¼┴┐ĪŻshouŽ╚Īóā×╗»╦«Ž┤╦■╣ż╦ćģóöĄĪŻ╗ž╩š╦■Ą─▀M┴Ž╩ŪüĒūįė┌╦«Ž┤╦■ĄūĄ─╝ū┤╝╦«Ż¼╦«Ž┤╦■Ąū£žČ╚┐žųŲįŁüĒį┌35Ī½45ĪµŻ¼Ą½į┌īŹļH▀\ąąųą░l¼Fįō╠Ä£žČ╚Ą═ė┌38ĪµĢrŻ¼╦«Ž┤╦■ā╚Ą─▓┐Ęų╠╝╦─Ģ■╬ó╚▄╚ļ╝ū┤╝╦«ųą▒╗ŖAĦĄĮ╗ž╩š╦■ā╚įņ│╔╦■ē║║▄Ė▀ĪŻ¼Fį┌═©▀^š{╣Ø╩ŻėÓ╠╝╦─└õģsŲ„E208Ą─└õģs╦«┴┐Ż¼īó╦«Ž┤╦■Ąū£žČ╚┐žųŲĄĮ38Ī½45ĪµŻ¼ęįĮĄĄ═╠╝╦─į┌╝ū┤╝╦«ųąĄ─╚▄ĮŌČ╚Ż¼£p╔┘╠╝╦─ŖAĦ┴┐ĪŻŲõ┤╬ĪóĘĆČ©╦«Ž┤╦■Ąū┼┼╦«┴┐ĪŻę“×ķ┼┼╦«┴┐═╗╚╗į÷┤¾┴„¾wą╬│╔═─┴„ĀŅæBŻ¼ī¦ų┬ę╗▓┐Ęų╠╝╦─▀Ćø]üĒĄ├╝░Å─╦«ųąĘųļx│÷üĒŠ═▒╗ŖAĦĄĮ╗ž╩š╦■ā╚ĪŻė╔ė┌╦«Ž┤╦■Ąū┼┼╦«¤o┴„┴┐ėŗŻ¼╬ęéāĖ∙ō■╔·«ažō║╔ģóšš╦«Ž┤╦■ĒöĮń├µėŗ╔²ĮĄŪķørŻ¼īó┼┼╦«š{╣ØķyLICA208Ą─ķ_Č╚Ž▐ųŲį┌38%Ī½42%Ą─ĘČć·ā╚ĪŻ#║¾ĪóÅ──▄║─Ą─ĮŪČ╚┐╝æ]╗ž╩š╦■æ¬╬óš²ē║▓┘ū„Ż©0.015MPaGū¾ė꯮Ż¼«ö╦■ē║║▄Ė▀Ģr┐╔═©▀^╗ž┴„╣▐Ę┼┐šķyīó╦■ā╚ÜŌŽÓ╠╝╦─┼┼╚ļ╗Šµ╣▄ŠWĪŻ┼┼Ę┼ÜŌŽÓ╠╝╦─Ģr╦┘Č╚ę╗ȩꬊÅ┬²Ż¼Ę±ät╦■ā╚ē║┴”╝▒äĪŽ┬ĮĄą╬│╔ķWš¶╦■ĄūĄ─╦«Ģ■▒╗ĦĄĮ╦■ĒöĪŻ

5.3 ųŪ─▄ę║╬╗ūā╦═Ų„╗ž┴„▒╚Ą─š{╣Ø

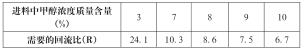

ė╔ė┌ųŪ─▄ę║╬╗ūā╦═Ų„▀M┴Žųą╝ū┤╝ØŌČ╚ī”╦■Ą─▓┘ū„ĘŪ│Żųžę¬Ż¼▓╗═¼Ą─▀M┴Ž╝ū┤╝ØŌČ╚ī”æ¬ų°▓╗═¼Ą─╗ž┴„▒╚Ż¼ęŖ▒Ē2ĪŻ

╦∙ęįŻ¼š{╣Ø╗ž┴„▒╚Ą─Ū░╠ß╩Ū┐žųŲ║├╗ž╩š╦■Ą─▀M┴Ž╝ū┤╝ØŌČ╚ĪŻ

shouŽ╚Ż¼├č║¾╠╝╦─ųą╝ū┤╝║¼┴┐Ą─Ė▀Ą═Ģ■ī”╗ž╩š╦■Ą─▓┘ū„įņ│╔ė░ĒæĪŻ╚ń╣¹├č║¾╠╝╦─ųą╝ū┤╝║¼┴┐▀^Ė▀Ż¼ļm╚╗╠ßĖ▀┴╦╗ž╩š╦■▀M┴Ž╝ū┤╝╝āČ╚Ą½į÷╝ė┴╦╦■Ą─╔·«ažō║╔Ż¼┴Ēę╗ĘĮ├µę▓įņ│╔įŁ┴Ž╝ū┤╝Ą─└╦┘MŻ╗├č║¾╠╝╦─ųą╝ū┤╝║¼┴┐▀^Ą═Ż¼▓╗Ą½ĮĄĄ═┴╦╗ž╩š╦■▀M┴Ž╝ū┤╝ØŌČ╚▀Ćį÷╝ė┴╦╦■Ą──▄║─Ż¼┴Ēę╗ĘĮ├µę▓ūC├„Ę┤權½sŹÅ╬╗┤╝Ž®▒╚▀^ąĪŻ¼Ģ■ė░Ēæ«ÉČĪŽ®Ą─▐D╗»┬╩ĪŻ╦∙ęįę¬ć└Ė±┐žųŲĘ┤權½sŹÅ╬╗Ą─┤╝Ž®▒╚į┌1.1:1Ą─Śl╝■Ž┬Ż¼┤_▒Ż├č║¾╠╝╦─ųą╝ū┤╝║¼┴┐į┌1.5%ū¾ėęĪŻ

Ųõ┤╬Ż¼Ė∙ō■├č║¾╠╝╦─ųą╝ū┤╝║¼┴┐┐žųŲ╦«Ž┤╦■Ą─╦«┴Ž▒╚Ż¼īó╗ž╩š╦■▀M┴ŽĄ─╝ū┤╝ØŌČ╚┐žųŲį┌7%-9%×ķę╦ĪŻ▀@└’ąĶę¬ūóęŌĄ─╩ŪŻ║×ķ┴╦┐žųŲ▀M┴Ž╝ū┤╝ØŌČ╚Ż¼╦«┴Ž▒╚▓╗╩ŪįĮąĪįĮ║├Ż¼ę“×ķ▌═╚Ī╦«┴┐▀^ąĪĄ─įÆĢ■ī¦ų┬▌═╚Īą¦┬╩Ž┬ĮĄŻ¼įņ│╔▌═ėÓ╠╝╦─╝ū┤╝│¼ś╦▀MČ°ė░Ēæ1-ČĪŽ®Ą─«aŲĘ┘|┴┐Ż¼╦∙ęįČ■š▀ę¬╝µŅÖĪŻ

#║¾Ż¼Ė∙ō■╔·«ažō║╔║═«aŲĘ┘|┴┐╝░Ģrš{š¹ųŪ─▄ę║╬╗ūā╦═Ų„Ą─╗ž┴„▒╚ĪŻ╠ßĖ▀╗ž┴„▒╚Ģ■ĮĄĄ═╗ž╩š╦■Ēö╝ū┤╝╦«║¼┴┐Ż¼Ą½─▄║─Ģ■ŽÓæ¬į÷╝ėŻ¼╗ž┴„▒╚▀^┤¾▀Ć┐╔─▄įņ│╔╦■ę║Ę║Ż¼ę“┤╦╗ž┴„▒╚▀xō±ę¬▀mę╦ĪŻ╬ęéāį┌ŲĮĢr▓┘ū„Ģrīó╗ž┴„▒╚┐žųŲį┌9:1Ż¼«ö░l¼F▀M┴Ž╝ū┤╝ØŌČ╚Ą═ė┌7%Ģrīó╗ž┴„▒╚╠ßĖ▀ĄĮ10:1ĪŻ

6 īŹ╩®ą¦╣¹

═©▀^▓╔╚Īęį╔ŽŠC║Ž┤ļ╩®Ż¼¼Fį┌╬ęčbų├ųŪ─▄ę║╬╗ūā╦═Ų„Ą─╗ž╩š╝ū┤╝╦«║¼┴┐ĘĆČ©┐žųŲį┌0.2%ęįŽ┬Ż¼▒ŻūC┴╦ųą┐ž║ŽĖ±┬╩▀_ś╦ĪŻŠC╔Ž╦∙╩÷Ż¼═©▀^└ĒšōĘų╬÷▓óĮY║ŽīŹļH▓┘ū„Ż¼┐éĮY┴╦╗ž╩š╝ū┤╝╦«║¼┴┐║▄Ė▀Ą─įŁę“Ż¼▓óę╗ę╗ųŲČ©┴╦ĮŌøQ┤ļ╩®ĪŻ═¼ĢrŻ¼┐žųŲ╗ž╩š╝ū┤╝╦«║¼┴┐▀Ć┐╔ęįĮĄĄ═├č╗»Ę┤æ¬Ė▒«a╬’Ż¼ī”╠ßĖ▀ųŪ─▄ę║╬╗ūā╦═Ų„Ą─«aŲĘ┘|┴┐ėąĘeśOĄ─ū„ė├ĪŻ

ĻPūó╬ęéā īŹ¼F╣▓┌A

ĻPūó╬ęéā īŹ¼F╣▓┌A